材料的屈服强度与拉伸强度:差异解释

1.产量标准

工程中三个常用的屈服标准是:

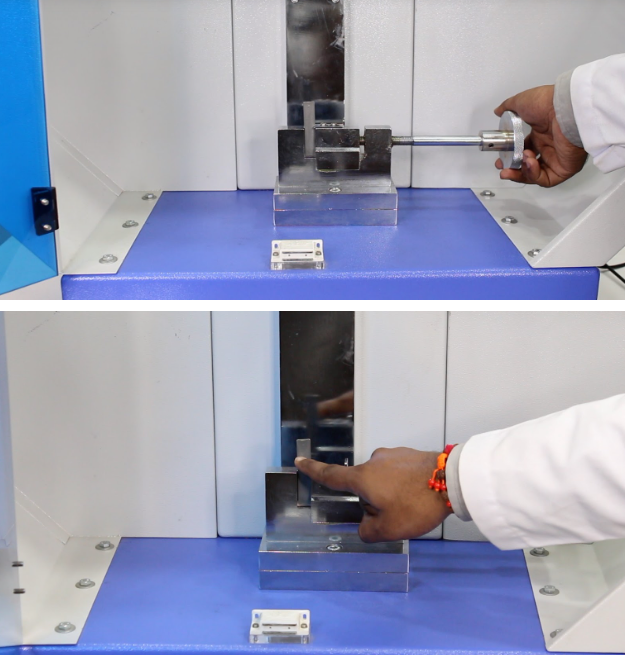

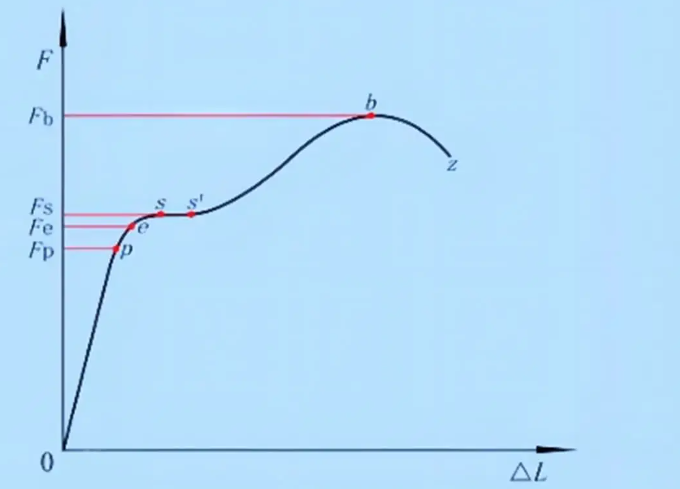

(1)比例极限——应力-应变曲线上保持线性关系的最高应力,国际上表示为σp。当应力超过 σp 时,材料被认为开始屈服。

(2) 弹性极限——试验样品在加载和卸载后,以无残余永久变形为标准。国际上通常用σel表示材料能够完全弹性恢复的最高应力。当应力超过 σel 时,材料被认为开始屈服。

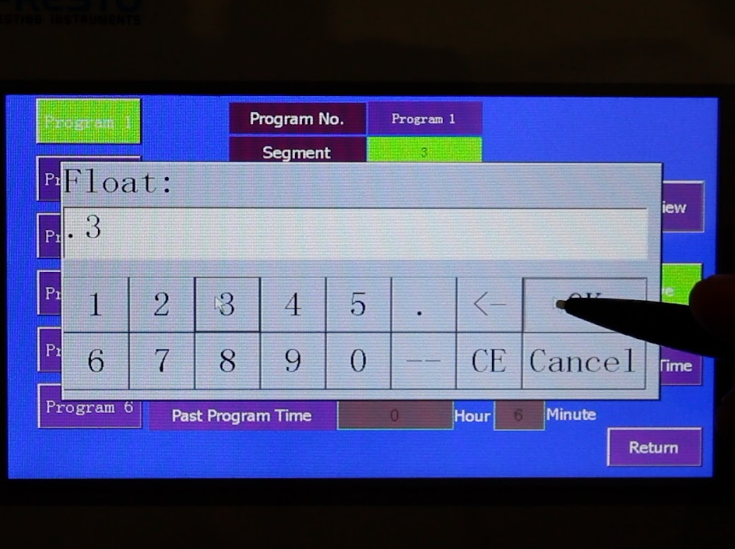

(3)屈服强度——标准是具体的残余变形,如0.2%残余变形应力取为屈服强度,符号为σ0.2或σys。

材料的屈服强度与拉伸强度揭开秘密

2.影响屈服强度的因素

影响屈服强度的内在因素包括:

键合、微观结构、结构、原子性质。将金属与陶瓷和聚合物的屈服强度进行比较,证明了粘合的根本影响。

从微观结构影响的角度来看,四种强化机制可以影响金属材料的屈服强度:

(1)固溶强化;

(2)应变硬化;

(3)沉淀强化和弥散强化;

(4)晶界和亚晶强化。

沉淀强化和晶粒细化是提高工业合金屈服强度的最常见方法。在这些强化机制中,前三种会降低塑性,同时提高材料强度。只有细化晶粒和亚晶粒才能同时提高强度和塑性。

影响屈服强度的外在因素包括:

另请参阅 弧焊逆变器终极指南

温度、应变率、应力状态。随着温度降低和应变速率增加,材料的屈服强度升高。体心立方金属对温度和应变速率特别敏感,导致钢出现低温脆性现象。

压力状态的影响也很显着。虽然屈服强度反映了材料的基本特性,但不同的应力状态将导致不同的屈服强度。通常,当我们提到材料的屈服强度时,我们指的是其在单向拉伸下的屈服强度。

3.屈服强度的工程意义

传统的强度设计方法使用屈服强度作为塑料材料的标准,定义许用应力[σ]=σys/n,其中安全系数n通常为2或更大。对于脆性材料,以抗拉强度为标准,定义许用应力[σ]=σb/n,其中安全系数n通常为6。

需要注意的是,遵循传统的强度设计方法将不可避免地导致过分强调高屈服强度材料。然而,随着材料屈服强度的增加,材料的断裂抗力降低,从而增加脆性断裂的风险。

屈服强度不仅具有直接的应用意义,而且在工程中可以粗略地衡量材料的某些力学行为和工艺性能。

例如,材料屈服强度的增加使其对应力腐蚀和氢脆更加敏感。如果材料的屈服强度较低,则其冷成型和焊接性能较好。因此,屈服强度是材料性能不可缺少的关键指标。

材料开始屈服后,持续变形将导致加工硬化。

另请参阅 轴承防尘终极指南

4.加工硬化指数n的实际意义

加工硬化指数 n 反映了材料开始屈服并继续变形后的应变硬化,决定了颈缩开始发生时的最大应力。n 还决定了材料可以产生的最大均匀应变,这是冷成型过程中的一个关键值。

对于工作零件,还要求材料具有一定的加工硬化能力。

否则,在偶尔的过载情况下,会发生过度的塑性变形,可能导致局部不均匀变形或断裂。

因此,材料的加工硬化能力是零件安全使用的可靠保证。

应变硬化是提高材料强度的重要手段。不锈钢具有较大的加工硬化指数n=0.5,从而导致较高的均匀变形量。

不锈钢的屈服强度虽然不高,但通过冷变形可以显着提高。高碳钢丝经铅浴等温处理和拉拔后,可达2000MPa以上。

然而,传统的应变强化方法只能提高强度,同时显着降低塑性。在一些正在开发的新材料中,人们注意到微观结构及其分布的变化可以提高变形过程中的强度和塑性。

5、拉伸强度

拉伸强度代表材料不出现颈缩时的抗断裂能力。当脆性材料用于产品设计时,其许用应力是基于抗拉强度。对于一般塑料材料来说,拉伸强度意味着什么?

虽然拉伸强度仅代表最大均匀塑性变形抗力,但它表明了材料在静拉力下的极限承载能力。与抗拉强度σb对应的外载荷即为试件所能承受的最大载荷。

另请参阅 从 E=MC² 到 1+1=2:世界上最有影响力的公式

尽管颈缩不断发展并且实际应力不断增加,但外部载荷却迅速下降。

材料在静拉力作用下,单位体积从变形到断裂所消耗的功称为静韧性。严格来说,应该是真实应力应变曲线下的面积。

为了工程上的简便,近似为: 对于塑料材料,静态韧性是强度和塑性的综合指标。

弹簧钢等纯高强度材料不具有高的静韧性,塑性好的低碳钢也不具有高的静韧性。

只有淬火和高温回火的中碳(合金)结构钢具有最高的静态韧性。

硬度不是金属的独立基本性能。它是指金属在小体积内抵抗其表面变形或断裂的能力。