各种类型的轴承由于其设计不同而具有不同的特性。

由于具体安装位置和轴承应用的可变性和复杂性,选择轴承类型没有固定的模式。

为了适应给定主机的具体安装位置和使用条件,建议在选择轴承类型时综合考虑以下主要因素。

轴承选择标准

1. 允许的空间

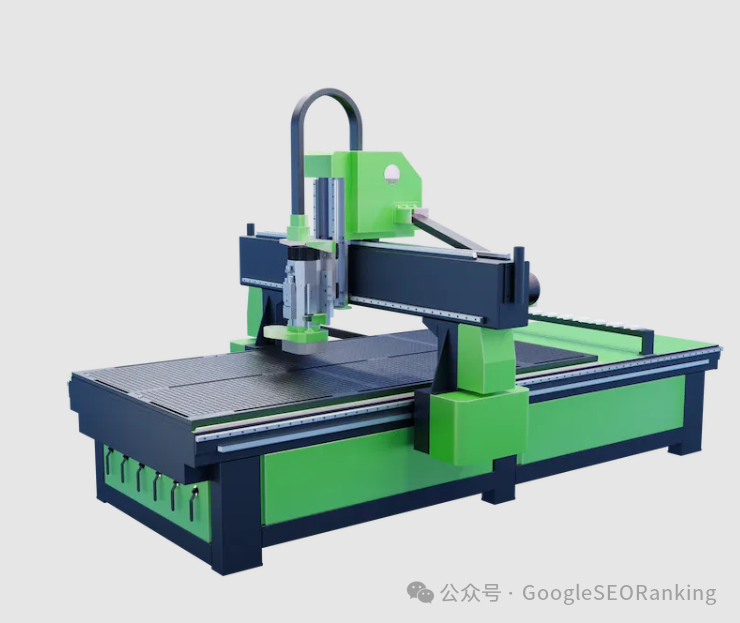

在机械设计中,通常首先确定轴的尺寸,然后根据轴的尺寸选择轴承。

一般情况下,小轴采用滚珠轴承。圆柱滚子轴承、调心滚子轴承和圆锥滚子轴承用于大型轴(尽管也可以使用球轴承)。

如果轴承安装位置的径向空间有限,应选用径向截面高度较小的轴承。

此类轴承的示例包括滚针轴承、某些系列的深沟球轴承、角接触球轴承、圆柱滚子或自动调心滚子轴承以及薄壁轴承。

如果轴承安装位置的轴向空间有限,可采用宽度较小的轴承。

轴承选型时应考虑的因素

2、轴承载荷

载荷大小通常是选择轴承尺寸的决定性因素。

滚子轴承的承载能力比相同尺寸的球轴承大。

一般来说,球轴承适用于轻载或中载,而滚子轴承则适用于承受重载。

对于纯径向载荷,可选用深沟球轴承和圆柱滚子轴承。

对于纯轴向载荷,可选用推力球轴承和推力圆柱滚子轴承。

当存在径向和轴向联合载荷时,一般选用角接触球轴承或圆锥滚子轴承。

另请参见 如何控制薄壁齿轮渗碳淬火变形?

如果径向载荷较大,轴向载荷较小,可选用深沟球轴承和内外圈有挡边的圆柱滚子轴承。

如果轴或壳体变形较大且调心不良,可选用调心球轴承和调心滚子轴承。

如果轴向载荷较大,径向载荷较小,可选用推力角接触球轴承和四点接触球轴承。

如果需要调心性能,可选用推力调心滚子轴承。

轴承选型时应考虑的因素

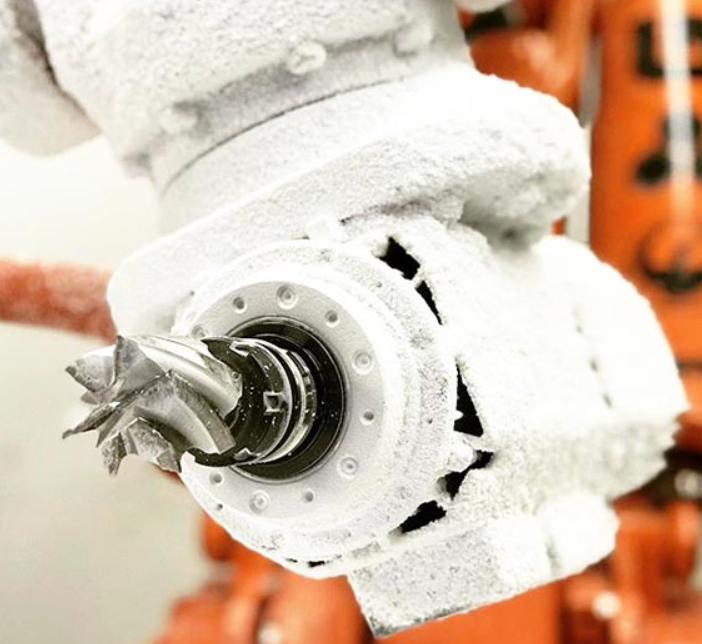

3. 旋转速度

滚动轴承的工作速度主要取决于其允许工作温度。

摩擦阻力低、内部发热少的轴承适合高速运转。

仅承受径向载荷时,深沟球轴承和圆柱滚子轴承可以获得较高的转速。

若承受组合载荷,应选用角接触球轴承。

采用特殊设计的高精度角接触球轴承可以实现非常高的速度。

推力轴承的转速低于向心轴承。

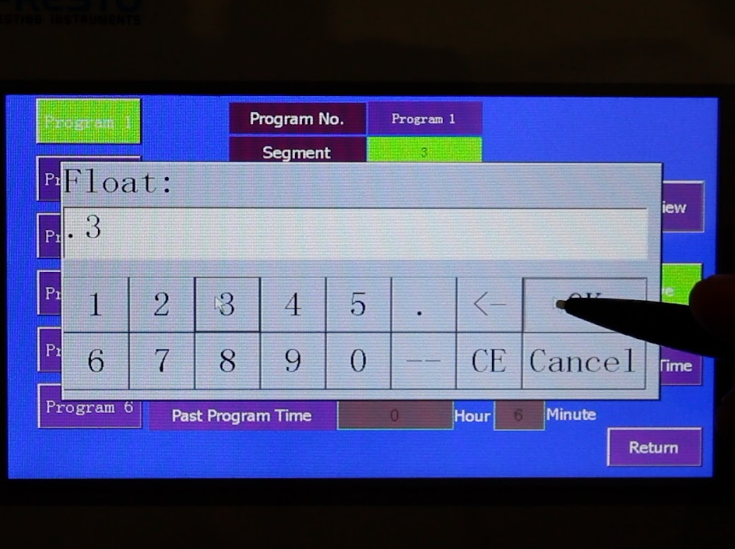

4、旋转精度

对于大多数机器来说,0级公差的轴承足以满足主机的要求。

但当对轴的旋转精度有严格要求时,如机床主轴、精密机械、仪器仪表等,深沟球轴承、角接触球轴承、圆锥滚子轴承、圆柱滚子轴承、推力角接触球轴承应选择公差等级较高的轴承。

轴承选型时应考虑的因素

5、刚性

滚动轴承的刚度由其在载荷作用下的弹性变形决定。一般来说,这种变形很小,可以忽略不计。但在一些机器中,如机床主轴系统,轴承的静刚度和动刚度对系统的特性影响很大。

一般来说,滚子轴承比球轴承具有更高的刚度。各类轴承的刚性还可以通过适当的“预紧”来提高。

另请参阅 电动机温度限制:保障性能

6、噪音和振动

轴承本身的噪音和振动一般都很低。但对于噪声和运行稳定性有特殊要求的中小型电机、办公机械、家用电器、仪器仪表等,通常采用低噪声轴承。

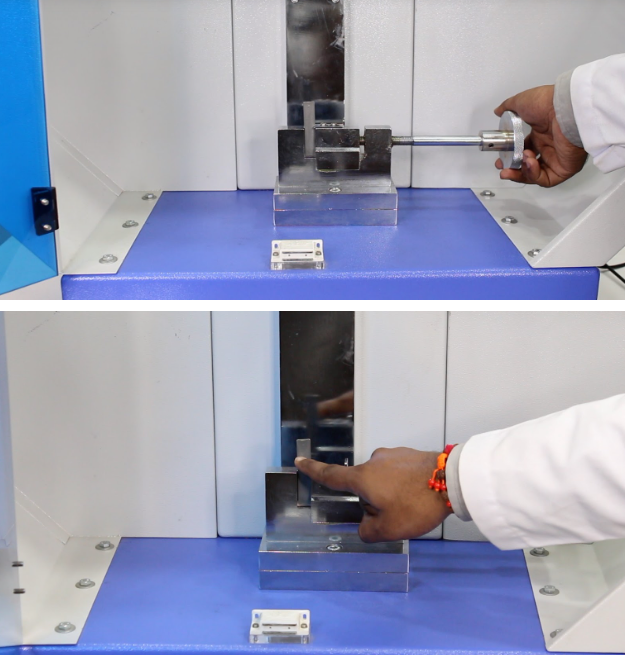

7. 轴向移动

轴承最常见的配置是在轴的一端安装一组轴向定位的“固定轴承”,在另一端安装一组轴向移动的“浮动轴承”,以防止轴因热胀冷缩而卡住。 。

常用的“浮动轴承”是内圈或外圈无挡边的圆柱滚子轴承。此时,内圈与轴的配合,或外圈与壳体孔的配合可采用过盈配合。

有时,可选用不可分离型深沟球轴承或调心滚子轴承作为浮动轴承,但内圈与轴配合或外圈与外壳孔配合时应选用间隙配合安装时,要保证内圈或外圈有足够的轴向窜动自由度。

轴承选型时应考虑的因素

8. 摩擦力矩

球轴承的摩擦阻力比滚子轴承小,径向接触轴承在纯径向载荷作用下的摩擦阻力更小。

同样,在纯轴向载荷下,轴向接触轴承的摩擦阻力较小。在联合载荷作用下,接触角接近载荷角的角接触轴承的摩擦阻力最小。

在需要低摩擦扭矩的仪器和机器中,选择球轴承或圆柱滚子轴承比较合适。

此外,低摩擦扭矩轴承应避免接触密封。同时,建议采用油滴润滑、油气润滑或其他有利于减少磨损的润滑方式。

另请参阅 如何检测电机轴承的异常温度

9. 安装与拆卸

当圆柱内孔轴承用于需要频繁安装和拆卸的机械时,建议使用分离型角接触球轴承、圆锥滚子轴承、分离型圆柱滚子轴承、滚针轴承、推力轴承。

圆锥内孔轴承可借助固定套或拆卸套安装在轴颈上或圆柱轴颈上,使安装和拆卸更加方便。

结论

在轴承选择过程中,考虑耐用性和精度等因素对于实现最佳性能和使用寿命至关重要。耐久性是指轴承承受各种载荷和工作条件而不发生磨损或失效的能力。

另一方面,精度涉及轴承旋转的准确性以及运行过程中噪音和振动的最小化。

为了确保耐用性,根据具体要求和运行条件选择合适的轴承尺寸、材料和类型至关重要。评估速度、温度和润滑等因素会显着影响轴承的使用寿命和整体性能。

此外,遵守 ISO 批准的轴承选型方法有助于保证给定应用的合适的额定载荷和预期寿命。

通过检查应用的要求(例如所需的旋转精度、速度和负载条件)来实现轴承选择的精度。选择具有合适公差和间隙的轴承,以及兼容的密封和适当的润滑,有助于提高精度和可靠性。

总之,要在各个行业中成功实施,需要彻底了解轴承选择标准。通过在选择过程中考虑耐用性和精度,工程师和设计师可以优化系统性能并延长轴承的使用寿命。

因此,可以减少潜在的机械问题和昂贵的维护过程,最终导致无数项目和应用的全面成功。