1. 状态说明

GCr15钢轴承套圈在热加工和锻造后进行球化退火,最终热处理为淬火和回火,以提高工件的强度和表面耐磨性。

外圆和内孔磨好后在63kn破碎机上压成两部分即可使用。

正常加工的产品在压制后应该有比较平坦的断口。

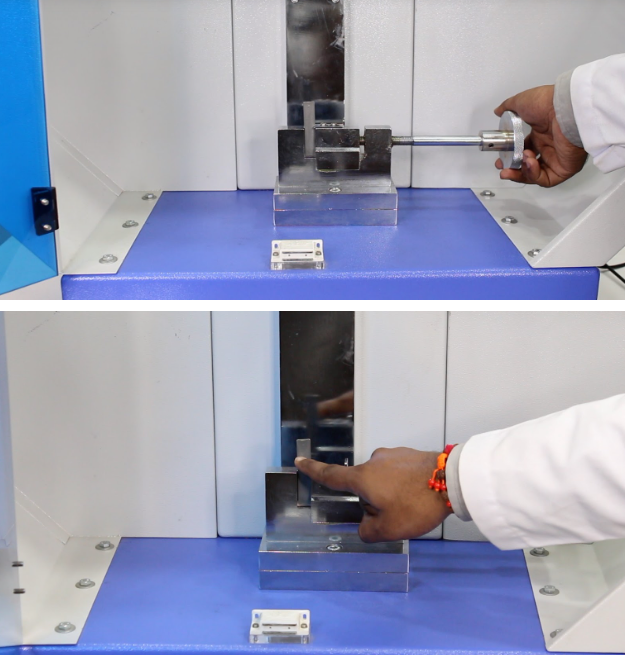

图的上半部分是轴承制造商提供的轴承套圈样品,断口为直边。

图下半部分是该公司加工的轴承套圈产品,压制部分不均匀断裂。

左下角轴承套圈内壁表层是裂纹的起点。

裂纹源可视为多源台阶,并在右上角以脆性放射状延伸至外表层。

外表面层有倾斜的细瓷状剪切唇(见图1)。

从轴承套圈的高度中心垂直于剖面线切取样块。

镶件的上部是轴承制造厂的压断部分,右侧是压断部分。

断口比较平坦。样本块编号为1#样本。

镶嵌下部是本公司加工的压断片,右侧也是压断片,呈弧形,凹凸不平。

样块内壁表面有明显的白色亮层。

2. 化学分析

分别从1#和2#样品的轴承套圈上切下尺寸为25mm长×25mm宽×15mm厚的样块进行化学成分检测。

检测设备为labspark 5000精密直读火花光谱仪。

检验结果(见附表)表明化学成分符合材料标准要求。

原料化学成分(质量分数)检验结果(%)

| GCr15 | C | 硅 | 锰 | 铬 | S | 磷 | 莫 | 你 | 铜 |

| 标准值 | 0.95~1.05 | 0.15~0.35 | 0.25~0.45 | 1.40~1.65 | ≤0.025 | ≤0.025 | ≤0.100 | ≤0.300 | ≤0.250 |

| 1#样品 | 0.992 | 0.261 | 0.366 | 1.522 | 0.012 | 0.009 | 0.021 | 0.030 | 0.028 |

| 2#样品 | 0.988 | 0.250 | 0.371 | 1.508 | 0.015 | 0.011 | 0.024 | 0.028 | 0.025 |

3、金相检验

(1)1#样品检验

压制断口表面平坦、穿晶,表层无氧化脱碳。

亚表层为隐针状马氏体+粒状碳化物+少量残余奥氏体(见图3)。

心部组织也是隐针状马氏体、粒状碳化物和少量残余奥氏体。

黑白区域相当明显。

这是轴承钢在较低温度下加热淬火后的特征组织,应属于轴承钢正常的调质组织(见图4)。

断面局部区域为沿圆弧凹坑的细晶断裂裂纹,断续的圆弧凹坑属于非金属夹杂物脱落凹坑。

在颗粒状夹杂物较多的部分,由于夹杂物与基体组织之间的结合力较弱,裂纹沿夹杂物边缘延伸。

亚表层及心部组织仍为隐针状马氏体+粒状碳化物+少量残余奥氏体,心部存在少量带状碳化物(见图5-图6)。

(2)2#样品检验

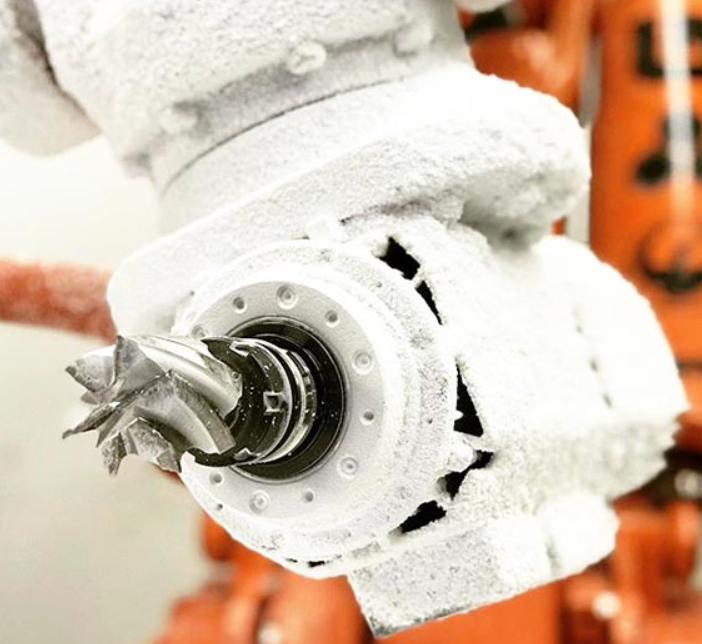

轴承套圈内壁表层白亮层比较严重。白色光亮层为近似等轴分布的铁素体组织,属于高温高氧化气氛形成的完全脱碳层。

实测完全脱碳层深度为0.15mm,这种结构的强度很低(见图7)。

白色亮层下方颜色较深的是贫碳层,贫碳层深度为0.10mm,组织为隐针状马氏体和少量残余奥氏体。

由于贫碳层碳势低,白色粒状碳化物析出较少(见图8)。

轴承套圈内壁左侧为裂纹萌生部位,表面脱碳层明显。

裂纹开口处全脱碳层解理,断口初始部位出现晶粒脱落的脆性裂纹现象(见图9)。

断裂扩展显示出沿晶裂纹的特征形貌。

部分区域晶粒已脱落,二次断裂沿晶开裂特征较为明显(见图10)。

断口附近存在大量晶间熔孔,这是低熔点非金属夹杂物熔化的特征组织。

同时存在晶粒脱落的气孔和氧化物浸润的晶间二次裂纹。

表明热加工锻造过程中,加热温度较高,晶界弱化,晶间结合力显着降低,在锻造应力作用下已局部形成锻造热裂纹(见图11)。

4 结论与分析

夹杂元素硫以化合物的形式存在于钢材的基体中。

首先与锰结合形成1600℃的高熔点硫化锰,剩余的硫与铁结合形成1200℃的低熔点硫化铁和980℃的共晶硫化铁。

硫化铁和共晶硫化铁是形成晶间孔的低熔点夹杂物。

虽然硫化物夹杂物的危害性比氧化铝夹杂物小,但大量的硫化物也会破坏基体组织,降低材料的强度,增加材料的脆性,并且极易形成锻造热裂纹。

带状碳化物的存在还降低了材料的强度和韧性,严重的带状碳化物会切断基体的连续性。

1#试样断口较为平坦,以穿晶断裂为主要特征,局部呈现沿粒状夹杂物开裂的圆弧凹坑,这是由于低熔点硫化物夹杂物分布不均匀造成的。

2#试样锻造加热温度过高,晶界增宽,沿晶熔体减弱,甚至形成带有低熔点夹杂物的晶间熔孔。

材料强度显着降低。在锻造应力作用下,局部产生具有晶间裂纹的微裂纹。

也正是由于锻造的高温加热,使裂纹中充满了高温氧化物。

锻件内壁表面存在热锻裂纹和严重脱碳层的晶间微裂纹,进一步降低材料的抗拉强度,使工件在压缩断裂过程中形成多级应力集中裂纹源,进而形成径向扩展的脆性断裂特征。