1948年,美国杜邦公司开始采用镁法大规模生产海绵钛,标志着工业化钛生产的曙光。钛合金以其高比强度、优异的耐腐蚀性和耐热性而被广泛应用于各个领域。

钛合金在航空工业中的应用已有半个多世纪的历史;在消费电子领域,华为、苹果、小米、荣耀等品牌已将这种材料融入到其多款智能手机型号中,预计越来越多的电子制造商将采用钛合金。但是什么让钛合金如此受到普遍青睐?

钛的特性

1、比强度高:

铝合金的1.3倍、镁合金的1.6倍、不锈钢的3.5倍,堪称金属材料之冠金属材料之冠.

2、热强度高:

它可以在比铝合金高数百度的温度下长期运行,特别是在 450-500°C 之间。

3、优良的耐腐蚀性能:

它能很好地抵抗酸、碱和大气腐蚀,并且具有特别强的抗点蚀和应力腐蚀能力。

4、低温性能好:

某些钛合金,例如低间隙原子的 TA7,即使在 -253°C 下也能保留一定的塑性。

5、化学反应活性高:

在高温下,钛具有很高的反应性,很容易与空气中的氢气和氧气等气体结合,形成硬化层。

6、低导热率和弹性模量:

其导热率约为镍的四分之一,铁的五分之一,铝的十四分之一。各种钛合金的导热系数比纯钛低50%左右。钛合金的弹性模量约为钢的一半。

钛合金的分类及应用

钛合金可分为:耐热合金、高强度合金、耐腐蚀合金(如钛钼、钛钯)、低温合金、特种用途合金(如钛铁氢存储材料、钛镍形状记忆合金)。

尽管钛及其合金的应用历史相对较短,但其卓越的性能为钛及其合金赢得了多个享有盛誉的称号,其中第一个称号是“太空金属”。

其重量轻、比强度高、耐高温等特点使其特别适合制造飞机和各种航天器。

全球约四分之三的钛及其合金产量用于航空航天工业,许多原本由铝合金制成的部件现在已被钛合金所取代。

钛合金的航空航天应用

钛合金主要用于制造飞机和发动机部件,例如锻造钛风扇叶片、压缩机盘和叶片、发动机盖、排气系统以及飞机翼梁隔板等结构框架。

航天器利用钛合金的高比强度、耐腐蚀和低温性能来制造各种压力容器、燃料箱、紧固件、仪器带、框架和火箭壳体。

人造卫星、登月舱、载人航天器和航天飞机也使用钛合金板材制成的焊接部件。

1950年,美国首次在F-84战斗轰炸机上使用钛合金,用于后机身隔热板、导风板、尾盖等非承重部件。

从 20 世纪 60 年代开始,钛合金的应用从机身后部转移到机身中部,部分取代了结构钢,用于制造框架、横梁和襟翼轨道作为关键的承载部件。

从20世纪70年代起,民用飞机开始广泛使用钛合金,波音747喷气式客机使用了超过3,640公斤钛,占飞机重量的28%。

随着加工技术的进步,火箭、卫星、航天飞机也大量使用钛合金。飞机越先进,钛的使用量就越多。

美国F-14A战斗机使用的钛合金约占其重量的25%; F-15A占25.8%;第四代战斗机的钛使用量高达41%,其中仅F119发动机就占钛使用量的39%,是迄今为止所有飞机中最高的。

钛合金广泛应用于航空领域是有充分理由的。

为什么航空运输机必须使用钛合金?现代飞机的速度可达音速的 2.7 倍。在如此高的超音速下,与空气的摩擦会产生大量的热量。

当飞行速度超过两倍音速时,铝合金就无法再承受这种条件,需要使用耐高温的钛合金。

随着航空发动机的推重比从4-6提高到8-10,压气机出口温度从200-300℃上升到500-600℃,低压压气机盘和叶片以前由铝制成,必须用钛合金代替。

钛合金性能研究的最新进展取得了重大进展。

传统的由钛、铝、钒组成的钛合金的最高工作温度为550°C至600°C,已被新开发的铝化钛(TiAl)合金所取代,最高工作温度可达1040°C。

用钛合金代替不锈钢制造高压压缩机盘和叶片可以减轻结构重量。飞机重量减轻 10% 可以节省 4% 的燃油。对于火箭来说,重量减轻1公斤,射程可延长15公里。

钛合金的3C应用

在以手机为代表的竞争激烈的消费电子行业,领先厂商热衷于使用钛合金来提升产品高端化。

华为、苹果、小米、荣耀等品牌已经将这种材料融入到各种产品中。苹果为其Ultra系列手表标配钛金属表壳,最新的iPhone 15包括采用全新钛金属机身的Pro机型,这也是首款采用航空级钛金属的苹果手机。

2022年,华为在其可折叠屏手机MateXs2的结构部件中采用了钛合金,并在Watch4Pro中融入了钛框架。

10月12日,荣耀发布全新旗舰折叠屏手机荣耀MagicVs2,采用鲁班钛铰链等创新材料。在小米的新品阵容中,价格最高的机型是14 Pro钛金版。

据悉,三星将为即将推出的 Galaxy S24 Ultra 采用钛合金边框,与 iPhone 15 Pro 原本的钛合金配色类似。

总体而言,高比强度和轻质特性的结合是钛合金被广泛推广的关键原因,使消费电子产品更加便携,并提供更舒适的用户体验。

钛合金加工特性分析

首先,钛合金的导热系数较低,仅为钢的四分之一,铝的十三分之一,铜的二十五分之一。切割区散热慢,不利于热平衡。

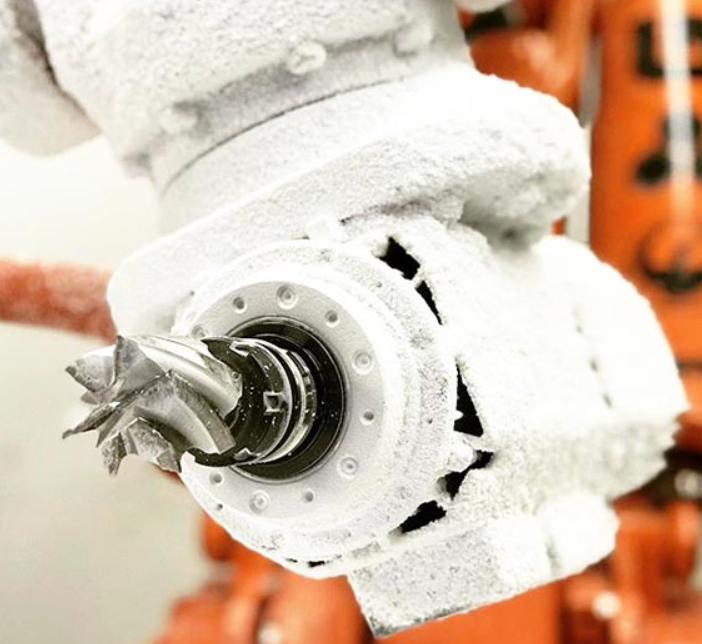

在加工过程中,散热和冷却效果不佳会导致加工零件出现高温、明显变形和回弹,从而导致切削刀具扭矩增加和刀具快速磨损,从而降低刀具耐用性。

其次,钛合金的导热率较低,导致切削热在切削刀具附近的小区域内积聚,难以散发。这会增加前刀面上的摩擦,使排屑变得困难,并加速刀具磨损。

最后,钛合金的高化学反应性意味着它们在加工过程中往往会在高温下与刀具材料发生反应,从而导致焊接和损坏扩散,会导致刀具粘刀、烧刀,甚至刀具破损。

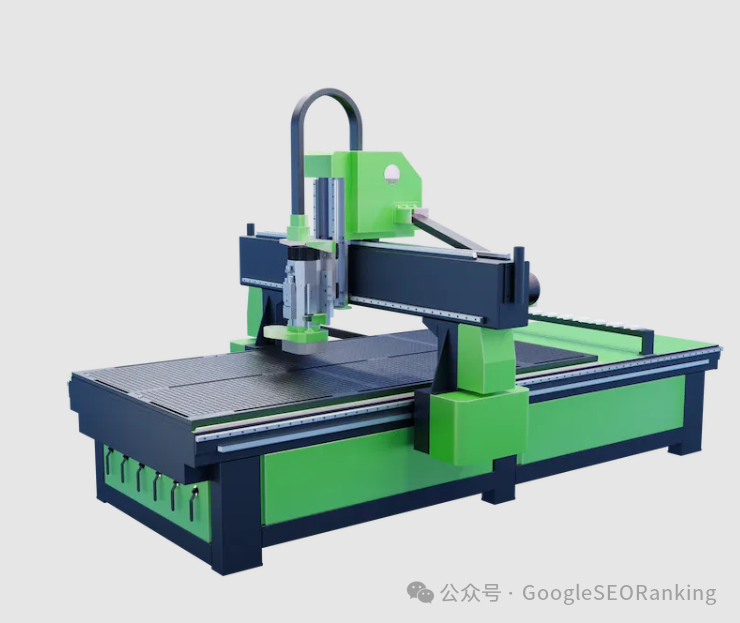

钛合金加工加工中心

加工中心可以同时加工多个零件,提高生产效率。它们提高了加工精度,确保了产品的良好一致性。

这些中心具有刀具补偿功能,可以实现机器本身固有的精度。加工中心具有广泛的适应性和相当的灵活性,能够进行多功能操作。

零件上的圆弧加工、倒角和倒圆过渡等任务都可以实现。它们允许铣削、钻孔、铰孔和攻丝操作。

还有助于精确的成本计算和生产进度控制。无需专用夹具,可节省大量成本并缩短生产周期,同时显着降低工人的劳动强度。使用 UG 等软件也可以实现多轴加工。

刀具和冷却液材料选择

工具材料要求

刀具材料刀具材料必须具有明显超过钛合金的硬度。

应具有足够的硬度强度和韧性足以承受钛合金加工过程中所经历的大扭矩和切削力。

高耐磨性至关重要,因为钛合金坚韧并且需要锋利的切削刃以最大限度地减少加工硬化。这是选择加工钛合金刀具时最重要的参数。

刀具材料应与钛合金具有较差的亲和力,以防止通过溶解和扩散形成合金,从而导致刀具粘住和烧伤。对国内外刀具材料的测试表明,高钴刀具性能较为理想。

钴增强二次硬化,提高红硬性和热处理后的硬度,同时还具有高韧性、耐磨性和良好的散热性。

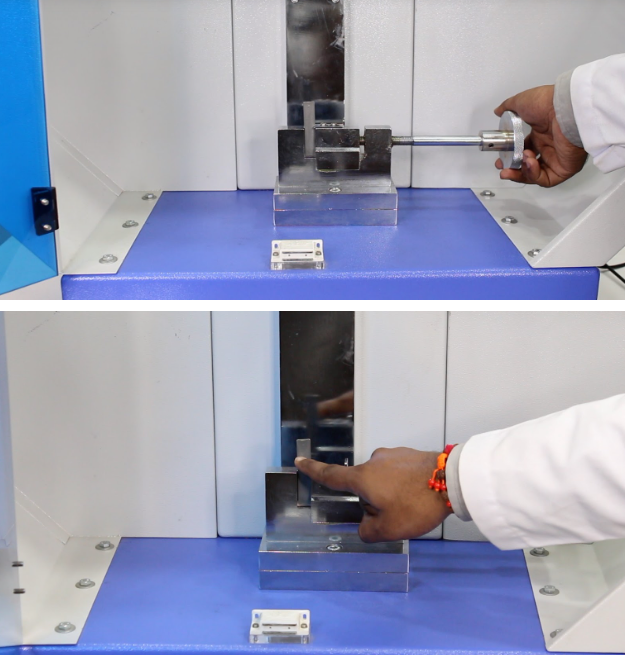

铣刀几何参数

钛合金独特的加工特性意味着刀具的几何参数与标准刀具显着不同。选择较小的螺旋角β,更容易排屑和更快的散热,这也减少了加工过程中的切削阻力。

正前角 γ 可确保锋利的切削刃,实现轻快切削,防止切削热过大和随后的加工硬化。较小的后角α可减缓刀具磨损并提高散热性和刀具耐用性。

切割参数选择

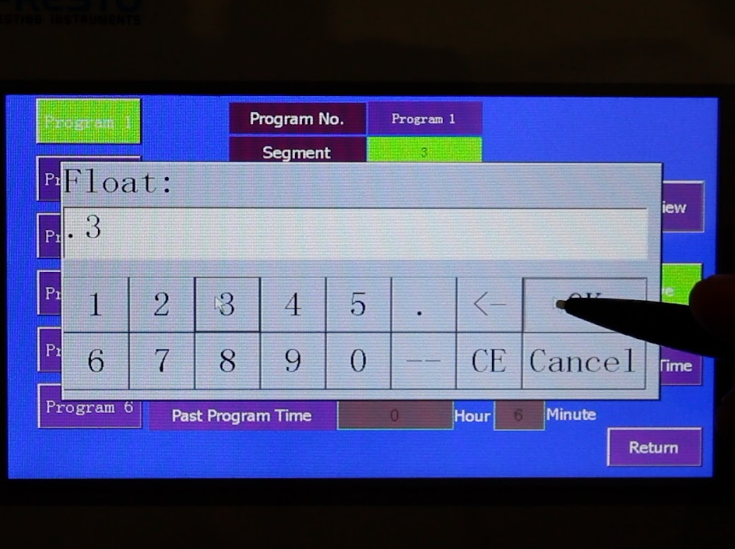

加工钛合金需要较低的切削速度、适当大的进给量、合理的切削深度和精加工余量,并有充分的冷却。切削速度vc=30~50m/min为最佳,粗加工时采用较大的进给量,精加工和半精加工时采用中等进给量。

切削深度ap=1/3d为宜;由于钛合金的亲和力好且排屑困难,大深度会导致刀具粘住、烧伤或破损。

钛合金上的表面硬化层约为0.1-0.15mm,因此需要适当的精加工余量;余量太小可能会导致刀具因切削硬化层而磨损,但余量不宜太大以避免出现此问题。

冷却液

加工钛合金时最好避免使用含氯冷却液,以防止有毒物质和氢脆,并防止高温应力腐蚀开裂。

优选合成水溶性乳液,或者可以使用定制的冷却剂混合物。切削加工时,应保证冷却液充足、循环快、流量大、压力大。

加工中心配备有专用的冷却喷嘴,如果调整得当,可以达到预期的效果。