PLC 在铝工业中的简介:优点和应用

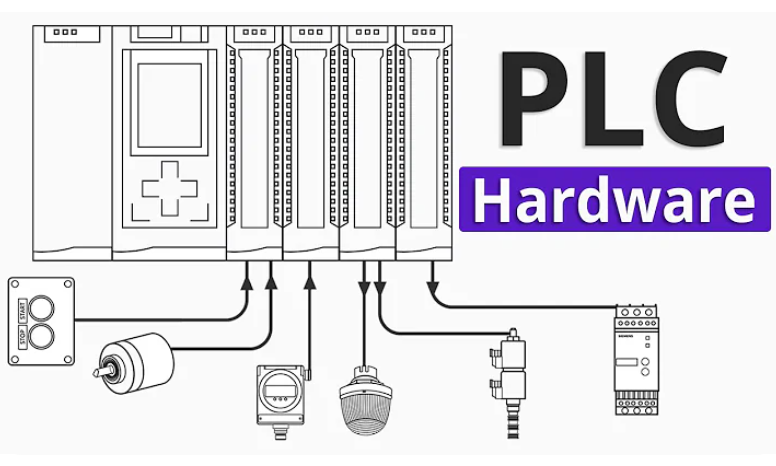

PLC(即可编程逻辑控制器)是计算机控制系统的一种形式,通常用于自动化流程和控制各个领域的机器。PLC 广泛应用于铝行业,用于管理和监控铝产品生产中涉及的制造流程。

提高产量、提高质量控制、减少停机时间和增强安全性都是在铝行业采用 PLC 的优势。PLC 可以消除人为错误,同时通过自动化控制众多流程来提高生产操作的速度和精度。它们还可以使数据收集和分析变得更加容易,从而可以更准确地监控制造效率和质量。

控制熔炉的加热和冷却、调节熔融金属的流量、监控制造过程各个阶段的温度和压力以及控制传送带和起重机等机械的运动都是 PLC 在铝工业中应用的示例。PLC 还可用于自动化处理铝土矿等原材料,以及铝锭和铝板等成品的存储和运输。

PLC 在铝行业的使用改变了铝产品的生产方式。PLC 通过提供高水平的自动化和控制来提高生产率、降低成本并提高安全性,同时保持成品质量的一致性。

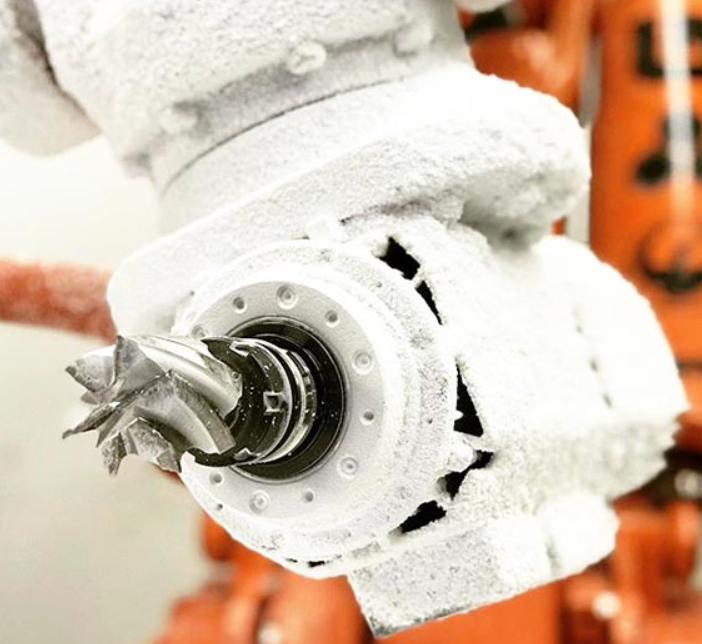

铝冶炼过程的PLC编程与控制

铝冶炼过程涉及复杂的操作,需要精确的控制和监控,以确保安全高效的生产。PLC 编程用于调节和自动化这些过程,从而提高工业精度和效率。

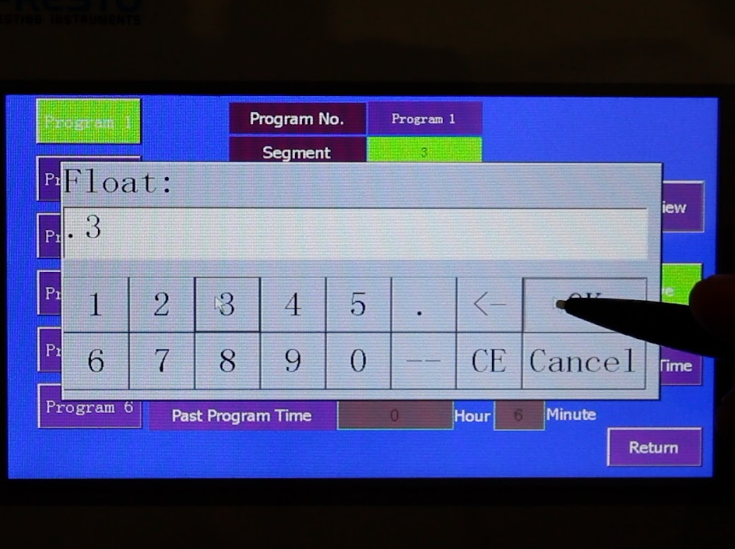

在铝冶炼过程中,PLC的主要工作是从各种传感器和控制设备收集数据,处理数据,并提供调节设备运行的输出信号。例如,在熔炼炉中,PLC可以监控温度和压力传感器,并相应地控制原材料和热量的流动,以保持理想的操作条件。

以下是PLC编程在铝冶炼过程中的一些具体应用:

- 电解过程的控制:电解过程用于从氧化铝中提取铝,这需要精确控制电流和电压水平。PLC用于监测和控制这些参数,以确保电解过程顺利运行。

- 控制阳极烘烤过程:将碳阳极加热至高温是冶炼过程中的重要阶段。烘烤炉采用PLC来控制温度和气流,以保证阳极受热均匀并达到正确的温度。

- 铸造过程控制:从熔炼炉中取出熔融铝后,将其铸造成锭或其他形状。PLC 用于控制铸造过程并控制熔融铝的流量,以确保最终产品具有稳定的质量。

- 环境参数监测:铝冶炼过程会向环境排放污染物。PLC 用于监控温度、压力和气体排放等环境参数,以确保制造过程在可接受的限度内运行。

一般来说,PLC 编程对于铝冶炼过程的安全高效运行至关重要。PLC 可以通过自动控制众多活动并监控重要参数来帮助优化生产流程并确保成品质量稳定。

铝铸造作业的 PLC 控制:提高效率和质量

PLC 控制通常用于铝铸造操作,通过自动控制众多铸造参数和工艺来提高效率和质量。

PLC 控制在铝铸造操作中的一些具体应用包括:

- 炉内温度控制:炉内温度是铸造过程中的一个重要参数。PLC可用于调节炉温,使其保持在适合铸造的范围内。

- 模具温度控制:铸造过程的另一个重要方面是模具温度控制。PLC 可用于管理模具温度并确保其处于适合铸造的温度。

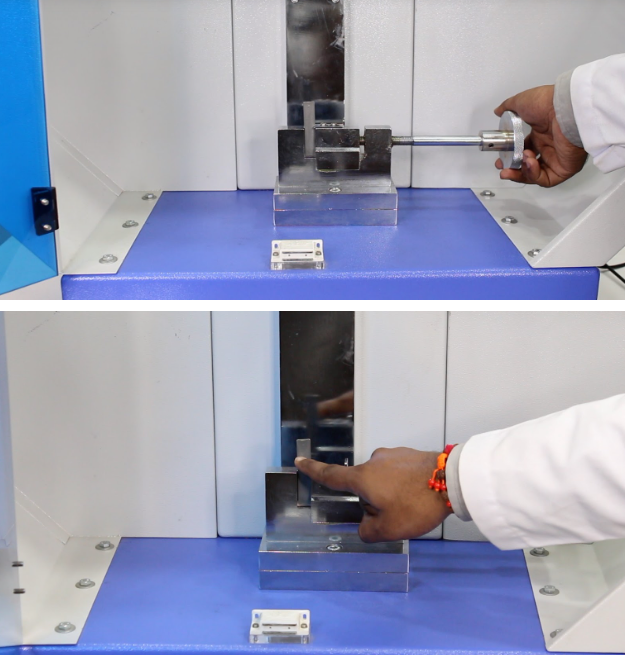

- 浇注过程控制:为了确保高质量的最终产品,必须快速、精确地将熔融铝浇注到模具中。PLC 可用于控制熔融铝的流量并保证以适当的速率和位置浇注。

- 冷却过程的控制:金属铸造后,必须冷却到适当的温度,然后才能从模具中取出。PLC 可用于管理冷却过程并确保成品冷却到足以处理。

- 质量控制:在铸造过程中,PLC 可用于监控炉温、模具温度和浇注速率等众多因素,以验证最终产品是否满足所需的质量要求。

PLC 控制可以通过自动控制某些流程和参数来帮助提高铝铸造操作的效率和质量。它还可以减少人工干预的需要,降低人为错误的危险,同时提高制造速度和精度。总体而言,在铝铸造工艺中使用 PLC 控制已成为生产高质量成品同时改进制造工艺的关键工具。

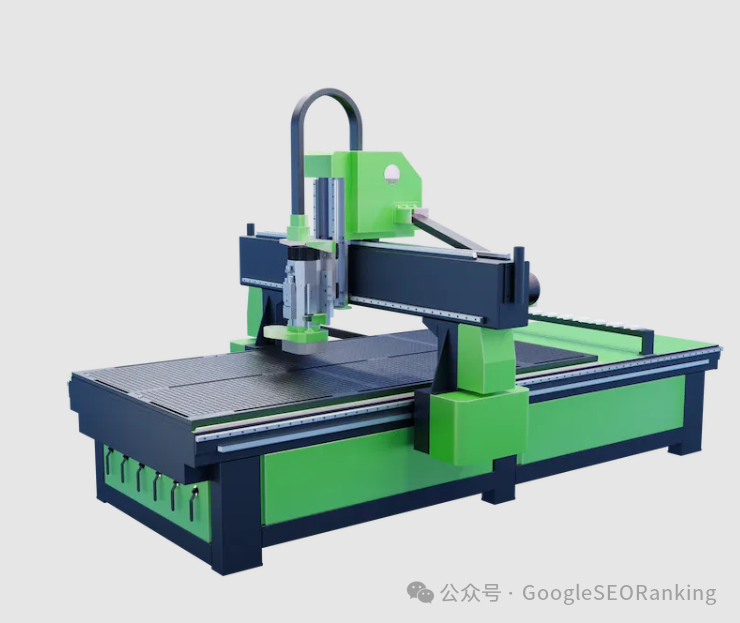

基于 PLC 的铝挤压生产线监控

在铝挤压生产线上,通常使用基于 PLC 的监控系统来优化制造过程并保持稳定的产品质量。

铝挤压设备中基于 PLC 的监测和控制的一些示例包括:

- 挤压过程控制:挤压过程包括将加热的铝推入模具以形成所需的形状。PLC 可用于调节挤出过程的速度和压力,确保挤出产品满足所需的参数。

- 控制加热过程:在挤压过程中,将铝加热到适当的温度至关重要。PLC可用于监控加热炉的温度并控制加热过程,以保证铝材得到适当的加热。

- 冷却过程控制:铝材在挤压后必须冷却到适当的温度才能进行切割和完成。PLC 可用于管理冷却过程并确保成品冷却到足以处理。

- 质量控制:PLC 可用于监控挤压过程中的众多因素,例如炉温、挤压速度和冷却速率,以验证最终产品是否满足所需的质量标准。

- 机器维护:基于 PLC 的监控系统可以跟踪机器性能并估计维护需求。该系统可以通过监控振动水平、电机温度和能源使用等多个指标,在问题变得严重之前发现它们。这减少了停机时间并提高了效率。

在铝挤压生产线上采用基于 PLC 的监控系统有助于优化制造工艺、减少浪费和提高产品一致性。这些系统还可以为流程优化和预测性维护提供有用的数据,从长远来看提高效率并降低成本。

PLC 和 SCADA 在铝加工厂中的集成

PLC(可编程逻辑控制器)和SCADA(监控和数据采集)系统集成在铝制造工厂中很普遍。这两种技术的集成可以精确监控从原材料到成品的整个制造过程。

PLC 操作工厂中的不同机械和设备,而 SCADA 系统则监视和控制整个操作。PLC通过网络与SCADA系统连接,提供实时数据采集和控制。

以下是PLC和SCADA集成在铝制造工厂的一些具体应用:

- 原材料管理:SCADA系统可以监控工厂内的原材料库存,PLC可以控制进入加工设备的物料流量。这保证了使用适量的原材料,同时也最大限度地减少浪费。

- 过程控制:PLC 操作铝加工中使用的不同机械和设备,而 SCADA 系统则监控整个操作。这使得能够实时修改流程以增强流程并确保稳定的产品质量。

- 质量控制:在生产过程中,SCADA系统可以监控温度、压力和速度等多种因素,以验证成品是否满足指定的质量标准。PLC 还可以调节机械和设备,以保证流程的质量优化。

- 能源管理:SCADA系统可以监控工厂的能源消耗,PLC可以调节机器和设备以最大限度地提高能源效率。这有助于降低能源支出和工厂对环境的影响。

- 维护管理:SCADA系统可以监控工厂众多机器和设备的运行情况,而PLC可以检测和诊断可能的问题。这可以实现预防性维护、减少停机时间并提高效率。

在铝加工厂中集成 PLC 和 SCADA 系统有助于优化生产过程、减少浪费和能源成本并保持稳定的产品质量。这些系统的实时数据收集和控制还可以实现预防性维护、提高效率并减少停机时间。

基于 PLC 的铝回收和废物管理自动化

基于 PLC 的自动化系统广泛应用于铝回收和废物管理设施中,以提高效率、最大限度地减少废物并提高产量。为了监控和调节回收和废物管理流程,这些系统结合使用了 PLC、传感器和其他自动化组件。

以下是基于 PLC 的自动化在铝回收和垃圾管理中的一些具体应用:

排序和分离:

分类和隔离各种形式的铝碎片是回收过程的常见部分。PLC 可用于控制传送带和分拣机,确保铝废料得到准确分类。

撕碎和破碎:

在熔化和重新利用之前,铝垃圾必须被压碎和切碎。PLC 可用于管理破碎和切碎设备,以优化流程并确保适当的废物处理。

铸造和熔化:

铝废料必须被熔化并在粉碎和切碎后铸造成新产品。PLC 可用于控制熔化和铸造过程,确保根据回收铝的类型调整温度和其他参数。

质量控制:

基于 PLC 的自动化系统可以在回收过程中监控温度、压力和流量等众多因素,以确保成品满足所需的质量标准。

能源管理:

回收和垃圾管理设施经常消耗大量能源。基于 PLC 的自动化系统可以监控能源使用情况并优化回收过程,以减少能源消耗和费用。

在铝回收和废物管理设施中使用基于 PLC 的自动化系统有助于提高效率、减少废物并提高产量。这些系统可以通过自动化回收过程的各个阶段来提高产品质量并最大限度地减少能源使用,从而节省成本并带来环境效益。

总结一下:

PLC(可编程逻辑控制器)系统在铝行业中变得越来越普遍,可以提高制造过程各个阶段的效率、生产率和质量控制。PLC 用于熔炼、铸造、挤压和回收操作,以控制众多机械和设备,从而实现实时调整以优化流程并确保一致的产品质量。PLC 与 SCADA(监控和数据采集)等其他自动化系统的集成也变得越来越普遍,从而可以更有效地监视和控制整个生产过程。随着自动化技术的不断突破,PLC 在铝行业的使用预计将变得更加普遍,从而推动效率、生产率和质量控制的进一步提高。

满足您工业自动化需求的专家 PLC 咨询

作为专家PLC顾问,我们专注于提供定制自动化解决方案,以满足您工业运营的独特需求。从原始设计和编程到持续的支持和维护,我们的专业团队都可以提供帮助。我们对最新的 PLC 技术有透彻的了解,可以帮助您优化运营、降低成本并提高效率。